Jedes Jahr wiederkehrend fliegen 500g schwere Kugeln mit einem Durchmesser von 50mm durch die Lüfte Norddeutschlands. Die aus Holz hergestellten und teilweise mit Blei gefüllten Kugeln werden in einem aufwändigen Produktionsprozess mit hohem handwerklichen Aufwand und Geschick hergestellt.

Durch die dunkle Farbe der gesamten Kugel und die dadurch gute „Tarnung“ inmitten von Blättern und dunklen Ackerböden werden viele Kugeln den Winter über verloren. Da eine Kugel zirka 12 bis 15 Euro kostet, lag der Gedanke nahe sich mit einer günstigeren Herstellungsmethode zu beschäftigen.

So wurde die Idee geboren, Bosselkugeln zu drucken.

Herausforderung 1 war, die Kugel auf das Gewicht zu bringen, das sich im Bereich der echten Holzkugel wiederfindet (ca. 500g). Daher wird eine einfache Eisenkugel als Kern verwendet, und nur noch die Aussenhülle der Kugel wird gedruckt.

Herausforderung 2 war, die Kugel so stabil zu gestalten, dass sie dem Aufprall auf hartem Untergrund standhält. Eine erste Option, die beiden Halbschalen mit einem Gewinde zu versehen, ist grundsätzlich geglückt, konnte jedoch schnell ad acta gelegt werden, denn beim Aufprall (direkt auf die Nahtstelle), brachen die beiden Hälften oft auseinander und der Gewindeteil löste sich dadurch physisch von der Halbschale.

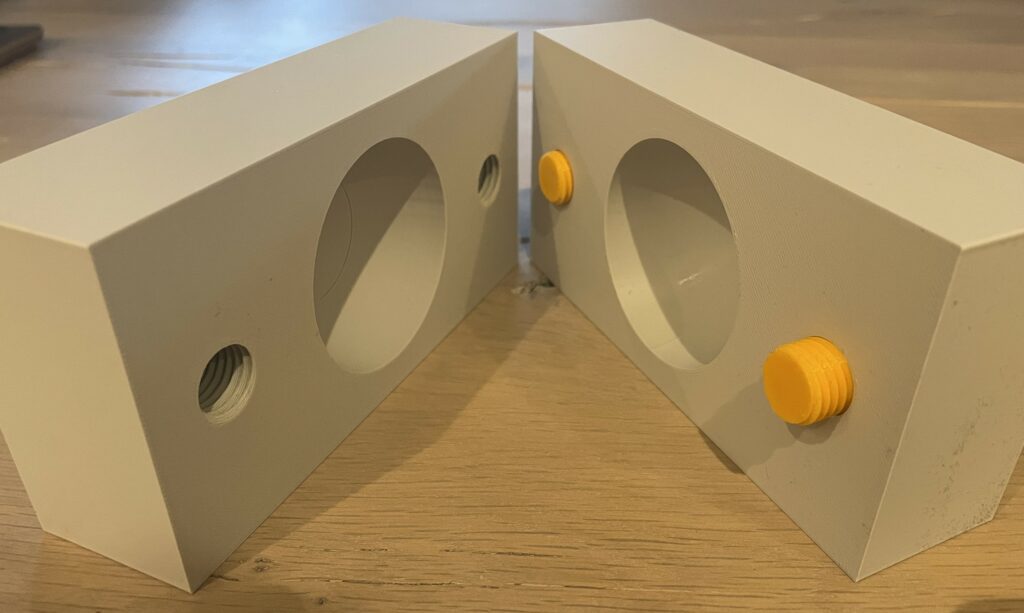

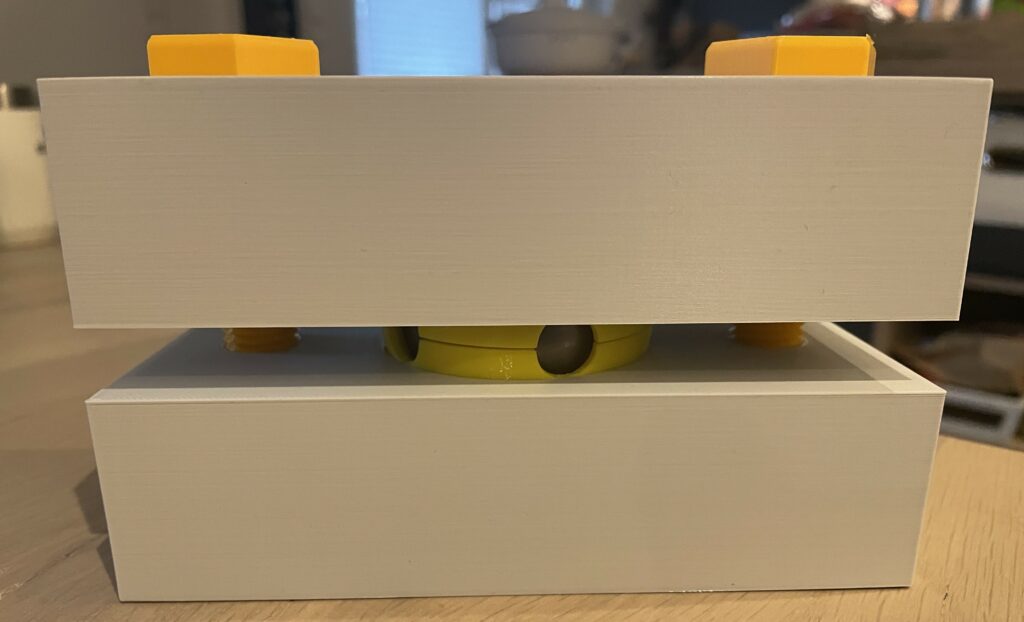

Demnach war die nächste Idee, die beiden Halbschalen zu verkleben. Die eine Schale wurde daher mit einer Nut versehen, das Gegenstück mit einer Feder. Das klappte deutlich besser, jedoch lag die größte Challenge nun darin, die beiden Teile so zu klemmen bzw. einzuspannen, dass sich der Druck gleichmäßig für den Klebevorgang verteilt. Hierfür wurde eine Negativform entwickelt, die zum Pressen/ Verkleben der beiden Teil verwendet wird. Die beiden Formen werden mithilfe von (ebenfalls eigenständig gedruckten) Schrauben zusammengepresst und -gehalten.

Das Kleben hat soweit gut funktioniert, nur war der Bearbeitungsprozess sehr langwierig und das Ausrichten in den Negativformen war sehr anspruchsvoll und vor allem nicht standardisiert; sprich, die eine Kugel A war ggfs. besser verklebt als die nächste Kugel B, usw.

Daher ist die aktuell genutzte Lösung, das Beste aus zwei Welten: die beiden Halbschalen werden mit einem Gewinde versehen und vor dem Verschrauben wird der Kleber auftragen.

Mit dieser Herstellungsvariante produzierte Modelle sind seit einigen Monaten in der Erprobung.

Der Feinschliff liegt im Detail

Die Bleieinsätze, die der originalen Bosselkugel das Gesicht verpassen, können nicht eins zu eins nachgebildet werden. Das Ziel war es trotzdem, das Design so hinzubekommen, dass a) das Erscheinungsbild ein ansehnliches ist und b) die Kugel natürlich gut in des Bosslers Hand liegt.

Somit sind die „Bleieinsätze“ bei der gedruckten Version der Bosselkugel einerseits reines Design, auf der anderen Seite aber mit das wichtigste Detail für den Werfer: durch die runden Einsätze ergeben sich flache Stellen rund um die Kugel und die Griffigkeit erhöht sich so enorm. Im Vergleich zu den echten Holzkugeln ist das der größte Unterschied, denn die original Bosselkugeln sind rund und durch das leicht raue Holz per se griffig.

Individualisierung

Durch die Nutzung der einzelnen runden „Chips“ (Einsätze), die in die Öffnungen der Halbschale hineingedrückt werden, besteht die Möglichkeit, Buchstaben oder einfache Logos sichtbar zu machen. Demnach können Initialen von, z.B. Vor- und Nachnamen oder vom Bosselverein als individuelles Erkennungsmerkmal berücksichtigt werden.